При выполнении сварочных работ основное внимание уделяется соединению стыкуемых деталей. Данный фактор во многом зависит от правильных настроек сварочной аппаратуры. Работая с полуавтоматами, следует настраивать не только силу тока, но и устанавливать нужную полярность при сварке инвертором. Настройки, установленные по умолчанию, не позволяют в полном объеме решать поставленные задачи, особенно, когда дело касается редких материалов или высоколегированных сталей. Тем не менее любой инвертор можно настроить в нужном режиме и получить качественный шов.

Как влияет на сварку прямая и обратная полярность

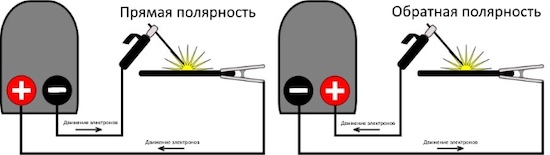

Само понятие полярности, применительно к сварочной аппаратуре, означает тот или иной вариант подключения, связанный с текущими процессами и необходимостью решения конкретной задачи. Для того чтобы изменить полярность, достаточно всего лишь поменять местами клеммы подключения. Ток изменит свое направление и физические процессы, а сама сварка в каждом случае будут протекать по-разному.

Существует два вида полярности, настраиваемые перед выполнением работы:

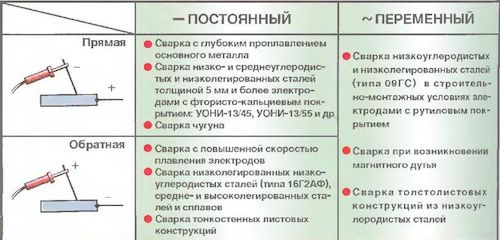

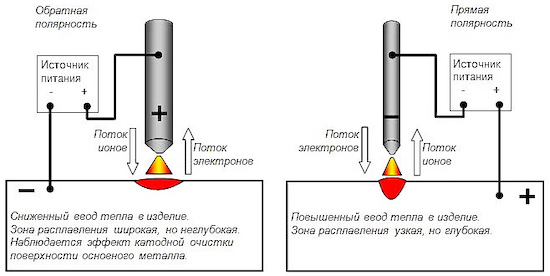

- Прямая полярность. Устанавливается на аппаратуре перед началом соединения толстых заготовок с глубокими швами. В данном случае электрод подключается к минусу, а свариваемый металл – к плюсовой клемме. Благодаря прямой полярности, в процессе сварки возникают так называемые анодные и катодные пятна. Более горячее анодное пятно появляется со стороны заготовки. За счет этого основной металл расплавляется на большую глубину, позволяя сваривать чугунные, алюминиевые и другие заготовки из сложных металлов.

- Обратная полярность. При таком подключении плюс соединяется с электродом, а минус – с металлической заготовкой. Анодное пятно с повышенной температурой возникает уже на противоположной стороне, то есть, на электроде. Металл остается относительно холодным, а электрод разогревается. Этот способ соединения позволяет сваривать тонкостенные заготовки.

В соответствии с конкретными задачами, сварщиком настраивается прямая и обратная полярность при сварке инвертором. Некоторые молодые специалисты не знают всех особенностей настройки, поэтому у них иногда возникают сложности с прогревом и проплавлением заготовок из разных материалов. Рекомендуется сначала изучать техническую документацию инверторной сварки и проверять теорию практическими действиями.

Технические условия для выбора полярности

Полярность соединения выбирается исходя из технических условий, необходимых для решения конкретной задачи. Путем изменения типа подключения можно получить концентрацию горячего анодного пятна или на самой заготовке, или на электроде. Непосредственный нагрев осуществляется за счет плюсовой клеммы, поэтому прямое подключение к ней приводит к разогреву данного участка.

Эта особенность подключения дает возможность выбирать рабочий режим с учетом следующих факторов.

Толщина металлической заготовки

При сваривании деталей со средней и большой толщиной следует воспользоваться прямым подключением. В этом случае тепловая энергия концентрируется на самом изделии, способствуя получению глубокого сварного шва. В этом же режиме возможна резка металлов, независимо от их толщины. Для сварки тонких листовых металлов рекомендуется использовать обратную полярность, когда основное тепло сосредоточено на электроде. За счет этого удается избежать перегрева заготовок, а плавление электрода будет происходить намного быстрее.

Типы свариваемых металлов

Возможность изменения места расположения анодного теплового пятна позволяет выбрать режим работы, максимально эффективный для конкретной детали. Например, при сварке чугуна или нержавеющей стали при сварке инвертором применяется обратная полярность, чтобы не перегреть сплав и сформировать надежное соединение. Алюминий, наоборот, нужно варить в режиме прямого подключения, чтобы как можно быстрее преодолеть окислительную пленку. Существуют рекомендации по настройке аппаратуры под конкретные сплавы, которые следует внимательно изучить и использовать на практике.

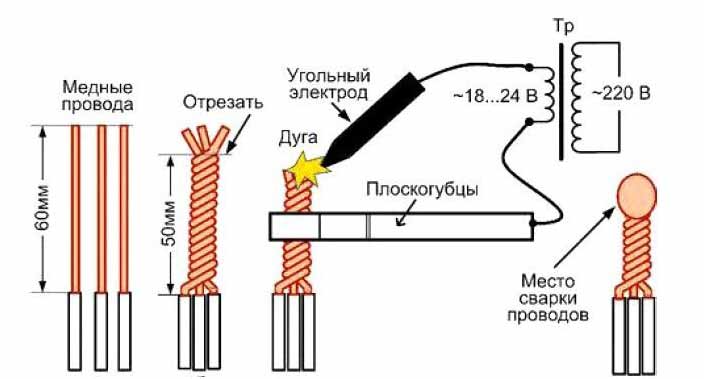

Тип сварочной проволоки или электрода

Данные компоненты также отличаются индивидуальными особенностями режимов температур, которые во многом зависят от используемых флюсов. Если сварка производится угольными электродами, то подключение в режиме обратной полярности не подходит, поскольку флюс подвергнется сильному перегреву и электрод станет непригоден для работы. В таких случаях выбор наиболее подходящих настроек полностью зависит от типа флюса и проволоки.

Иногда для металла и электродов требуются совершенно разные настройки, и сварщику приходится подбирать наиболее оптимальное совмещение рабочих циклов с силой тока. Кроме того, нужно обязательно учитывать рекомендации завода-изготовителя, отраженные в технической документации.

Особенности сварки с прямой и обратной полярностью

Прямая и обратная полярность инвертора обладают индивидуальными свойствами, которые нужно обязательно учитывать при выполнении сварочных работ.

Особенности сварки при подключении инвертора с прямой полярностью:

- Электроды и присадочные материалы во время работы расплавляются и переносятся в сварочную ванну в виде крупных металлических капель. Это приводит к увеличенному разбрызгиванию металла и росту коэффициента проплавления.

- Режим прямого подключения отличается нестабильностью электрической дуги.

- С одной стороны заготовки глубина проваривания снижается, а с другой – снижается количество углерода, внедряемого в металлическую массу детали.

- Металл нагревается правильно, его структура не нарушается и остается неизменной.

- Сварочная проволока или электрод нагревается меньше, что дает возможность при необходимости увеличить силу тока.

- Отдельные сварочные материалы отличаются увеличенным коэффициентом наплавки, особенно, когда в активных и инертных газах используются плавящиеся электроды. Такой же эффект получается при взаимодействии присадок с некоторыми типами флюсов.

- Прямая полярность при сварке оказывает влияние на структуру материала, остающегося внутри шва между сваренными металлическими деталями. Получается состав с содержанием марганца и кремния при полном отсутствии углерода.

Обратная полярность при сварке инвертором обязательно используется, когда свариваются заготовки из тонких листовых металлов. Этот процесс требует внимания и осторожности, поскольку велика вероятность прожечь и испортить материал. Данный режим подключения дополняется другими методами, позволяющими избежать неосторожных повреждений.

Среди них можно выделить следующие:

- Понижение силы тока, вызывающее уменьшение температуры на поверхности заготовки.

- В процессе сварки рекомендуется использовать прерывистый шов. Вначале свариваются несколько участков в разных местах, после чего они соединяются между собой в единое целое. Данная схема может меняться, в зависимости от конкретных условий соединения металлов. Таким образом, удается предотвратить деформацию металлических заготовок, особенно, если их длина превышает 20 см. Большее количество отрезков делает каждый участок более коротким, и металл за счет этого намного меньше коробится.

- Сварка слишком тонких заготовок осуществляется с периодически прерывающейся электрической дугой. Электрод быстро выходит из рабочей зоны и тут же возвращается на место и поджигается. Процесс выполняется практически непрерывно.

- При соединении внахлест прижим заготовок друг к другу должен быть максимально плотным и герметичным. Наличие даже незначительного воздушного зазора может вызвать прожигание детали, расположенной сверху. Создать плотное прилегание можно каким-нибудь грузом или струбцинами.

- Выполняя соединение встык, необходимо обеспечить минимальный зазор между свариваемыми изделиями. В идеальном варианте зазор должен вообще отсутствовать.

- Если тонкие листовые заготовки имеют слишком неровные кромки, то в этом месте под сварочным стыком укладывается материал, компенсирующий избыточное тепло. Лучше всего для этих целей подходят медные или стальные пластины, толщину которых желательно выбирать как можно больше.

Новичкам, только начавшим осваивать данный вид соединения, рекомендуем проводить тренировочную сварку с обратной полярностью на испорченных металлических листах. Это даст возможность прочувствовать все особенности процесса и в дальнейшем избежать прожогов и других дефектов.

получается что электроды уони плохо проплавляют на обратной полярности, а предназначены для ответственных конструкций, не кажется странным?